最新动态

太原市热力集团有限责任公司白达人齐卫雪

摘要:在太古长输供热中,高功率水泵和变频器的安全平稳运行是保证我们能够按时把热送到我们的隔压站以及千家万户的家中的重中之重,是长输供热的关键所在。对于变频器,我们经常会碰到的故障就是IGBT模块的损坏,受到工作电压的突变以及开关电源所带负载的损坏,而导致集成模块的损坏时有发生。本文就IGBT本身以及它的结构和原理做了一个简要的介绍,结合太古供热系统运行五年以来的实际情况,就导致变频器中的IGBT模块故障的原因进行了详细的分析,并对问题模块以及单元控制板进行了检测,就硬件本身存在的质量问题要求厂家更换问题硬件,同时对变频器室的室内环境做出了整改,如:修正电控参数、完善保护范围、改善变频室的室内环境以及降温方法等。整改之后效果显著。

关键词:IGBT;损坏;分析

1 概述

IGBT是绝缘栅双极型晶体管的简称,它是一种由双极型三极管和绝缘栅型场效应管所组合而成的新型复合器件,是由功率元件IGBT和控制元件IGBT控制单元组合使用。它综合了功率MOSFET和双极型功率晶体管的很多优点,被普遍认为具有高输入阻抗以及低导通压降等良好性能,被广泛应用于开关电源、变频调速和有源滤波器等电力电子装置的理想功率开关器件。因而进一步拥有着高效的工作速度、较低的通态电压、较高的阻断电压、较强的电流承受能力等优越特性,因而被应用于各个领域内的半导体开关器件中。

IGBT作为一个重要的元器件在变频器中起着很重要的作用,变频器是将固定电压、固定频率变换成可变电压和可变频率的设备。在变频器的主回路当中,逆变器部分是将直流转换成频率电压都可变的交流电,主要用的就是IGBT;制动部分的功能是消耗过多的回馈能量,保持直流母线电压不超过最大值的主要元器件也是IGBT,IGBT在变频器中是不可或缺的。

2 IGBT结构和原理

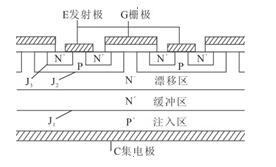

图1是IGBT的结构剖面,其纵向结构为PNPN型,类似于MOS晶闸管,也相当于一个VD-MOS与PN结二极管串联,这种结构是在VDMOS中加入电导调制,即对N-区导通时的电阻进行调制,这样就降低了通态电阻,提高了工作电流密度。从图1中可以很明显看出:由衬底P+引出的称为该器件的阳极或集电极C,这也是晶体管PNP的发射极;由表面N+引出的是该器件的阴极或发射极E,这也是晶体管NPN的集电极;通过栅介质再引出的是IGBT的栅极G。内部有3个PN结:P+N+结、N-P结和PN+结,分别用J1、J2及J3来表示,IGBT属于三端四层的电力电子器件。[3]

图1 IGBT结构剖面图

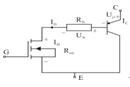

由此看出:器件IGBT内部结构中主导元件是GTR,驱动元件是MOSFET,它是个典型的达林顿复合结构。这就决定了器件IGBT是电压控制型的,其开启与MOS器件相同,开通和关断是由栅极电压来控制的。图2为等效电路图,其中RN是PNP晶体管基区内的调制电阻。

图2 IGBT的简化等效图

IGBT分为非穿通型和穿通型2种,有N+缓冲区的IGBT称为非穿通型IGBT,它有正向压降较低、关断时间较短、关断时尾部电流较小等优点;缺点是反向阻断能力比较弱。无N+缓冲区的IGBT称为穿通型IGBT,有正向和反向阻断能力比较好等优点,而穿透型的IGBT存在的不足之处是正向压降、关断时间及关断时尾部电流没有非穿通型IGBT的理想。

电压控制型的IGBT器件,它的开和关是由栅极与射极间电压大小及方向来决定的。当给栅极与射极间加上正向电压时,MOSFET管内就形成导电沟道,所形成的电流就为晶体管PNP提供基极电流。图2中可以看到,这样就使IGBT器件导通。那么此时,在图1中,对N-区进行电导制调的就是由P+区注入N+区的少子——空穴,这样就减小了N-区的电阻;反之,若给栅极与射极间加上负向电压时,MOSFET管内的导电沟道随即消失,晶体管PNP的基极电流也就没有了,此时IGBT关断。

3 IGBT故障统计及原因分析

3.1 IGBT故障统计

太古工程中共使用10KV高压变频器53台,其中二号泵站16台是由ABB厂家提供,其他三个泵站用的均为西门子厂家提供。变频器安全、平稳运行是保证供热系统能够正常运行的关键之所在,为了预防变频器可能出现的一切故障,要提前对设备定期进行保养,认真检查极容易发生故障的位置,排除隐患。太古项目投运五年来变频器出现的各种问题,经过排查,因IGBT故障导致停机的有30余次,针对这一点,我们通过自身检查和厂家的分析讨论,找出模块故障的根本问题,并加以解决。下表1中针对性的列举出了部分五年之内变频器IGBT故障的统计表:

表1 变频器IGBT(IGBT模块)故障统计

|

时间 |

故障 |

时间 |

故障 |

|

2017.10.20 |

三号泵站4#泵变频器模块C2报故障 |

2018.03.14 |

系统I高温网二号泵站供水3#泵变频器模块5012故障 |

|

2017.10.24 |

二号泵站回水2#泵变频器IGBT模块故障 |

2018.03.27 |

系统I高温网一号泵站4#泵变频器C1光纤连接错误 |

|

2017.11.02 |

系统I能源站高温网1#泵变频器非饱和故障 |

2018.03.28 |

系统II高温网一号泵站3号泵变频器C6光纤连接错误 |

|

2017.11.06 |

系统II二号泵站供水3#变频器功率模块HB2短路故障 |

2017.10.15 |

一号泵站3#电机接线绝缘柱破裂 |

|

2017.12.13 |

系统I二号泵站供水3#泵跳泵,故障为功率模块故障 |

2017.10.15 |

能源站高温网系统II1#泵在启动过程中报故障,原因为PLC到变频器之间线虚接 |

|

2018.03.01 |

系统II高温网二号泵站回水2#泵变频器B8功率模块短路 |

2018.03.28 |

检查低压配电柜导致车间II高温网1#、2#泵跳泵 |

|

2018.03.04 |

系统II高温网二号泵站回水1#泵变频器5010故障 |

2017.12.29 |

变频器进风量压力低持续报警 |

|

2018.12.09 |

2#泵站系统II回水1#泵变频器A8模块短路停泵 |

2019.01.07 |

中继能源站一车间高温网2#泵变频器B6光纤连接错误故障 |

|

2019.01.29 |

一车间低海拔一级网1#泵因变频器B2光纤连接错误导致跳泵 |

2019.03.29 |

一车间低海拔一级网1#泵因变频器风机故障导致变频器输入故障保护跳泵 |

|

2020.10.02 |

3#泵站系统I3#泵C7模块故障停泵 |

2020.10.13 |

3#泵站系统I2#泵B7模块故障停泵 |

|

2020.10.13 |

2#泵站系统II供水3#变频器B3模块故障停泵 |

2021.02.18 |

2#泵站系统I回水4#变频器C6模块故障停泵 |

|

2021.02.23 |

2#泵站系统II回水2#变频器C5模块故障停泵 |

2021.03.01 |

2#泵站系统I供水4#变频器C6模块故障停泵 |

3.2 IGBT故障检测分析及故障原因

3.2.1 ABB变频器故障记录及分析

1、故障检测

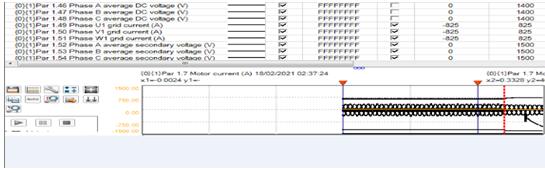

SN102故障记录 SN105故障记录 SN111故障记录

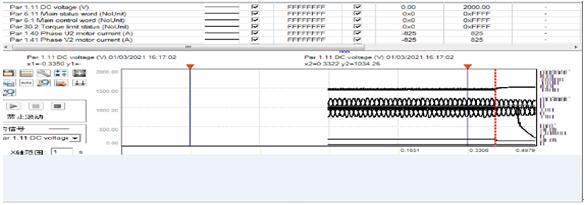

SN102故障曲线

SN105故障曲线

SN111故障曲线

通过随机抽取三台故障变频器,调取其中的故障记录,并对其故障曲线进行分析研究,发现故障时C相曲线突然变化,实际运行过程中,电压和电流均有波动,引起故障跳闸,现场技术人员均对故障模块进行更换,更换后故障排除,设备可以正常运行,排除电机及电缆原因,确定故障点在功率单元模块上。

2、故障原因分析

检查变频器运行环境,设备运行时间,以及模块内部环境,设备内部均有积尘,如下图所示:

1)变频器滤网积尘严重,已不能起到隔绝灰尘的作用;

2)变频器功率单元柜内灰尘较多,功率单元上积尘严重,内部电路板上有积灰;

功率单元柜内部光纤插口板整体功率单元

因设备用于供热,非长年运行,设备运行年限为5年,变频器滤网及功率单元均积尘严重,设备停运后,放置时间较长后,功率单元内积尘与空气中湿气结合会覆盖到电路板上,长时间运行后会加速电路板老化,并且运行过程中可能造成电路板短路,导致设备停机。

3.2.2西门子故障检测及原因

西门子变频器的IGBT故障主要集中在单元控制板上,下面对西门子变频器的IGBT的故障原因进行检测:

外观图片:

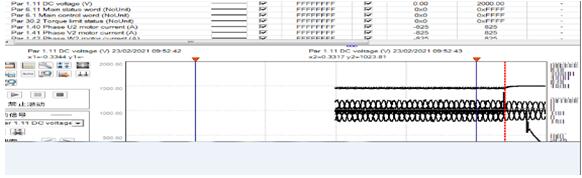

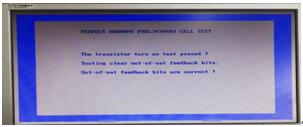

CCB 测试过程:

1、将CCB 板安装到测试设备中,固定电压探头、连接通讯光纤、连接IGBT驱动线缆及辅助信号插头见下图。

2、调节直流电压,将直流电压上升到 CCB 工作电压同时查看电压探头采集电压值见下图,电压检测值正常,请见下图。

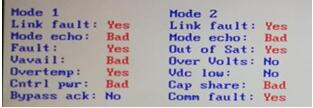

3、 Link 状态灯检查及CCB反馈信号检测正常,请见下图。

4、CCB板反馈信号正常的情况下,进行IGBT驱动测试正常,请见下图。

5、IGBT驱动测试正常的情况下,调节占空比让CCB控制IGBT输出交流电压,请见下图。

6、额定电压输出运行15分钟后,对CCB板重新上电测试。测试过程中,出现link故障,具体请见下图。

通过对单元控制板进行全面检测出现通讯故障,这也正是我们在运行期间出现的最多问题,针对这个问题厂家给出的原因有:(1)光纤头不干净、松动。(2)板件器件个别器件性能不稳定。

4 解决方案

1、针对功率模块过流保护现象,在保证IGBT短路保护功能可以正常工作的前提下,适当延长保护检测时间,过滤掉高温下的瞬时过流现象,优先保证柜体的可靠运行。

2、针对IGBT直接过压击穿的现象,结合现场的实际情况,更换柜体的过滤棉型号,以达到更高的灰尘承载量,降低在过滤棉变脏过程中的进风量下降幅度,提升柜体长期的过滤性能和冷却效果。

3、封闭电气室,改善现场电气室进风口的设计,增加电气室进风量,并在风口增加过滤装置,及时清理更换过滤棉,提升整体电气室的进风效果。

4、清理功率模块。禁止拆解模块内部构件,需要在厂家工程师现场指导,现场打开功率模块外壳进行清理。根据厂家提出的解决措施,对模块进行除尘处理,对电气室的环境及进风量进行整改之后,效果尤为明显。根据今年的变频器故障数据显示,因模块隔故障导致的停机现象较之前相比大幅度的降低。

5、针对变频器单元控制板的故障问题,通过分析,多数故障发生在同一批次的面板,说明单元控制面板本身存在缺陷。鉴于这种情况,我们要求厂家对存在问题的这一批面板进行全部更换,避免日后因同样的故障再次发生。

5 结论

通过一系列的分析,全方位的寻找高压变频器的故障原因,有针对性的对相关问题提出整改方案并加以实施,很大程度上的降低了高压变频器的故障率。

参考文献

[1] 孙秀华.IGBT模块的工作原理、特性及注意事项[J].农业科技与装备,2009(5)54~58.

[2] 王映波.IGBT故障状态测试[J].变频器世界,2008(11):101~102.

[3]李宏.MOSFET、IGBT驱动集成电路及应用[M].北京:科学出版社,2013:176-184.

作者简介:白达人,1989年7月8日生,助理工程师,466983346@qq.com,***********。投稿方向:长输管线设计、建设关键技术与标准。